Introdução à calcita

A calcita é um mineral carbonato de cálcio, composto principalmente de CaCO₃. Geralmente é transparente, incolor ou branca, e às vezes apresenta uma composição mista. Sua composição química teórica é: CaO: 56,03%, CO₃: 43,97%, sendo frequentemente substituída por isômeros como MgO, FeO e MnO. Possui dureza 3 na escala de Mohs, densidade entre 2,6 e 2,94 e brilho vítreo. Na China, a calcita é encontrada principalmente nas províncias de Guangxi, Jiangxi e Hunan. A calcita de Guangxi é famosa no mercado interno por sua alta brancura e baixo teor de substâncias insolúveis em ácido. A calcita também pode ser encontrada no nordeste da China, mas geralmente está associada à dolomita. A brancura da calcita de Guangxi é geralmente inferior a 94 e o teor de matéria insolúvel em ácido é muito alto.

Aplicação da calcita

1. Dentro de 200 mesh:

Pode ser utilizado como aditivo alimentar em diversos alimentos, com teor de cálcio superior a 55,6% e sem componentes nocivos.

2. Malha 250 a malha 300:

É utilizado como matéria-prima e para pintura de paredes internas e externas em fábricas de plástico, borracha, revestimentos e materiais impermeabilizantes. Possui grau de brancura superior a 85.

3. Malha 350 a malha 400:

É utilizado na fabricação de chapas de reforço, tubos de descida e na indústria química. A brancura é superior a 93 graus.

4. Malha 400 a malha 600:

Pode ser usado em pastas de dente, pastas de dente e sabonetes. A brancura é superior a 94 graus.

5.800 mesh:

É utilizado em borracha, plástico, cabos e PVC com grau de brancura superior a 94.

6. Acima de 1250 mesh

PVC, PE, tinta, produtos para revestimento, primer para papel, revestimento de superfície de papel, brancura acima de 95 graus. Possui alta pureza, alta brancura, não é tóxico, é inodoro, tem óleo fino, baixa qualidade e baixa dureza.

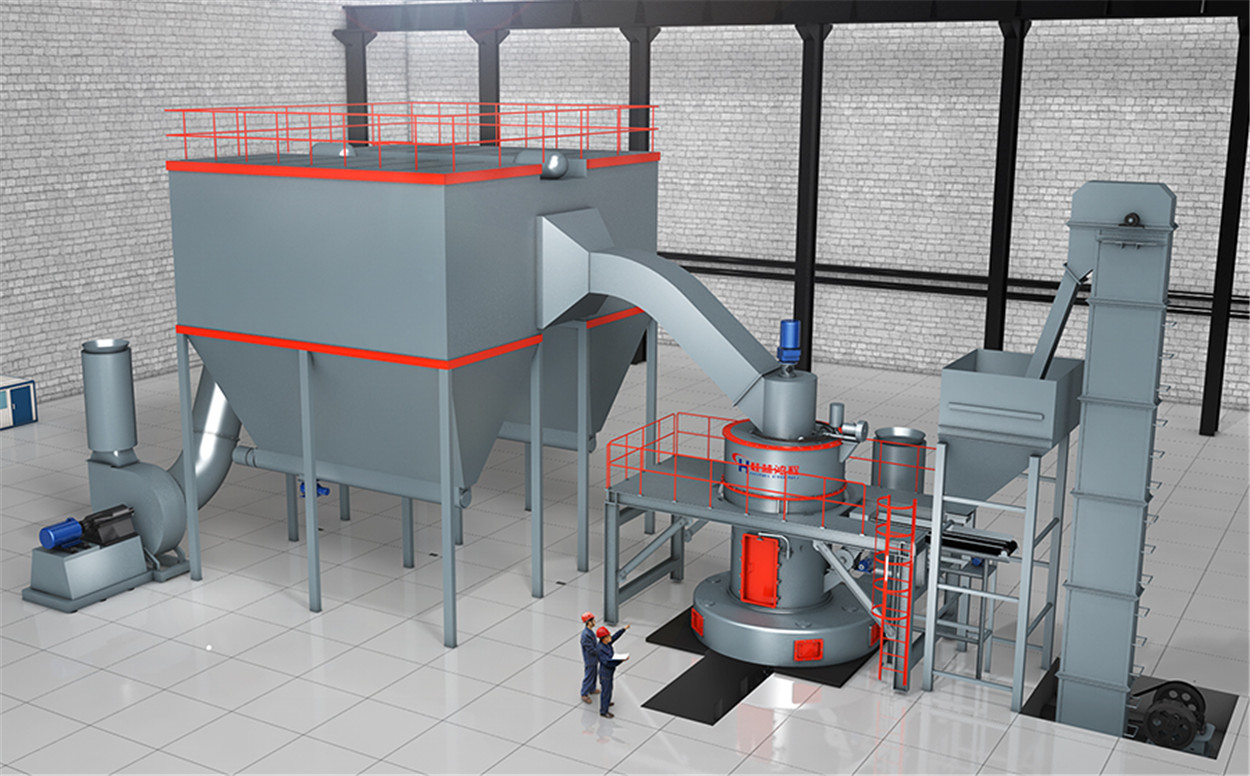

Processo de moagem de calcita

A produção de pó de calcita é geralmente dividida em processamento de pó fino de calcita (20 mesh - 400 mesh), processamento profundo de pó ultrafino de calcita (400 mesh - 1250 mesh) e processamento de micropó (1250 mesh - 3250 mesh).

Análise de componentes de matérias-primas de calcita

| CaO | MgO | Al2O3 | Fe2O3 | SiO2 | Quantidade de disparos | Índice de trabalho de moagem (kWh/t) |

| 53-55 | 0,30-0,36 | 0,16-0,21 | 0,06-0,07 | 0,36-0,44 | 42-43 | 9,24 (Escala de Mohs: 2,9-3,0) |

programa de seleção de modelo de máquina para fabricação de pó de calcita

| Especificação do produto (malha) | 80-400 | 600 | 800 | 1250-2500 |

| Esquema de seleção de modelos | Moinho de moagem da série R, Moinho de moagem da série HC, Moinho de moagem da série HCQ, Moinho vertical HLM | Moinho de moagem série R, Moinho de moagem série HC, Moinho de moagem série HCQ, Moinho vertical HLM, Moinho ultrafino série HCH | Moinho vertical HLM Série HCH Moinho ultrafino + classificador | Moinho vertical HLM (+classificador) Moinho ultrafino da série HCH |

*Nota: selecione a máquina principal de acordo com os requisitos de produção e finura.

Análise de modelos de moinhos de moagem

1. Moinho Raymond, moinho de pêndulo da série HC: baixo custo de investimento, alta capacidade, baixo consumo de energia, estabilidade do equipamento e baixo ruído; é o equipamento ideal para o processamento de pó de calcita. No entanto, sua capacidade de produção em larga escala é relativamente menor em comparação com o moinho de moagem vertical.

2. Moinho vertical HLM: equipamento de grande porte e alta capacidade, para atender à demanda de produção em larga escala. O produto apresenta alto grau de esfericidade e melhor qualidade, porém o custo de investimento é mais elevado.

3. Moinho de rolos de moagem ultrafina HCH: o moinho de rolos de moagem ultrafina é um equipamento de moagem eficiente, econômico, prático e que economiza energia para pós ultrafinos com granulometria superior a 600 mesh.

4. Moinho vertical ultrafino HLMX: especialmente para produção em larga escala de pó ultrafino acima de 600 mesh, ou para clientes com exigências mais rigorosas quanto à forma das partículas do pó, o moinho vertical ultrafino HLMX é a melhor opção.

Etapa I: Trituração das matérias-primas

Os materiais de calcita de maior tamanho são triturados pelo britador até atingirem a granulometria adequada (15 mm a 50 mm) para entrada no moinho de moagem.

Etapa II: moagem

Os pequenos materiais de calcita triturada são enviados para a tremonha de armazenamento pelo elevador e, em seguida, encaminhados de forma uniforme e quantitativa para a câmara de moagem do moinho pelo alimentador.

Etapa III: Classificação

Os materiais moídos são classificados pelo sistema de classificação, e o pó não conforme é classificado pelo classificador e devolvido à máquina principal para ser moído novamente.

Etapa V: Recolha dos produtos acabados

O pó, com a granulometria adequada, flui pelo tubo juntamente com o gás e entra no coletor de pó para separação e coleta. O pó acabado coletado é enviado para o silo de produto acabado pelo dispositivo de transporte através da porta de descarga e, em seguida, embalado pelo caminhão-tanque de pó ou pela embaladora automática.

Tipo de moinho aplicável:

Moinho de pêndulo de grande porte da série HC (projetado para pó grosso abaixo de 600 mesh, com baixo custo de investimento em equipamentos e baixo consumo de energia)

Moinho vertical de moagem superfina da série HLMX (Equipamento de grande porte e alta capacidade de produção, adequado para grandes volumes. O moinho vertical possui alta estabilidade. Desvantagens: alto custo de investimento em equipamentos.)

Moinho de rolos anulares HCH para pó ultrafino (A produção de pó ultrafino apresenta as vantagens de baixo consumo de energia e baixo custo de investimento em equipamentos. O mercado para moinhos de rolos anulares em larga escala tem boas perspectivas. Desvantagens: baixa produção.)

Exemplos de aplicação do processamento de pó de calcita

Material de processamento: calcita

Finura: 325 mesh D97

Capacidade: 8-10 t/h

Configuração do equipamento: 1 conjunto HC1300

Para a produção de pó com as mesmas especificações, a produção da HC1300 é quase 2 toneladas superior à da máquina 5R tradicional, e o consumo de energia é baixo. Todo o sistema é totalmente automático. Os operadores precisam apenas trabalhar na sala de controle central. A operação é simples e reduz os custos com mão de obra. Com custos operacionais baixos, os produtos se tornam competitivos. Além disso, todo o projeto, orientação para instalação e comissionamento foram oferecidos gratuitamente, o que nos deixou muito satisfeitos.

Data da publicação: 22 de outubro de 2021